- À l’occasion de l’événement Autodesk University organisé à Las Vegas, Airbus révèle comment la mise de la conception générative lui a permis de reconcevoir des composants structurels d’avions, d’organiser les processus d’une ligne d’assemblage d’ailes et d’opter pour l’architecture optimale de l’extension de son usine allemande.

- Airbus a conçu plusieurs composants structurels de ses avions en s’appuyant sur la technologie de conception générative (Generative Design) d’Autodesk afin que ses pièces gagnent en légèreté tout en dépassant les exigences normatives en termes de performances et de sécurité.

- Airbus a également appliqué cette méthode pour réorganiser ses processus et ses ateliers de fabrication qui intègrent des processus logistiques rationalisés, garantissent de meilleures conditions de travail et améliorent la productivité.

Cloison bionique 2.0

En 2015, Airbus présentait pour la première fois une cloison bionique développée via la conception générative. Cette cloison bionique est la version nouvelle génération de la structure de fixation des strapontins et de la paroi qui sépare le compartiment passagers du galley (office) de l’avion. Le design initial promettait 45 % de réduction de poids à robustesse égale. Cette nouvelle structure pourrait permettre diminuer de près de 500 000 tonnes d’émissions annuelles de CO2 si cette dernière équipait les A320 déjà commandés.

Initialement cette cloison devaient être produite par des techniques de fabrication additive. En raison de l’éventail de variables de fabrication à prendre en compte, ainsi que des contraintes en termes de matériaux, il s’est avéré qu’une autre méthode de de fabrication était plus appropriée. La technologie de conception générative d’Autodesk est en effet à présent capable d’optimiser plusieurs méthodes de fabrication au cours de la phase de conception du développement d’un produit.

Airbus a ainsi pu créer un moule plastique imprimé en 3D afin d’y couler la pièce en alliage déjà homologué pour une utilisation en vol. La cloison bionique 2.0, tout aussi robuste et légère que la précédente, peut donc être produites à grande échelle à un coût plus abordable.

« Grâce à ce nouveau design, la cloison bionique est beaucoup plus viable en termes de production. La fabrication du premier prototype qui a été lancée devrait être achevée avant la fin de l’année », commente Bastian Schaefer, designer chez Airbus en charge de la collaboration avec Autodesk. « Le procédé et la technologie ayant évolué, nous sommes aujourd’hui en mesure de fabriquer ces structures à un coût significativement plus bas. »

Airbus prévoit désormais de mettre en œuvre la conception générative pour repenser le design et la fabrication d’autres composants structurels de ses avions, notamment le bord d’attaque du stabilisateur vertical (VTP ou dérive) situé à l’empennage de son A320 qui assure la stabilité directionnelle et réduit la perte d’aérodynamisme causée par les mouvements latéraux.

La conception générative permet ainsi d’évaluer des centaines d’alternatives qui répondent aux contraintes de rigidité, de stabilité et de poids de du stabilisateur vertical.

Future usine

La conception générative peut être appliquée à d’autres problématiques industrielles. Cette année, l’équipe d’Airbus a entrepris une réflexion sur la possibilité de l’appliquer dans les domaines de la construction, de l’aménagement et des workflows de ses sites de production.

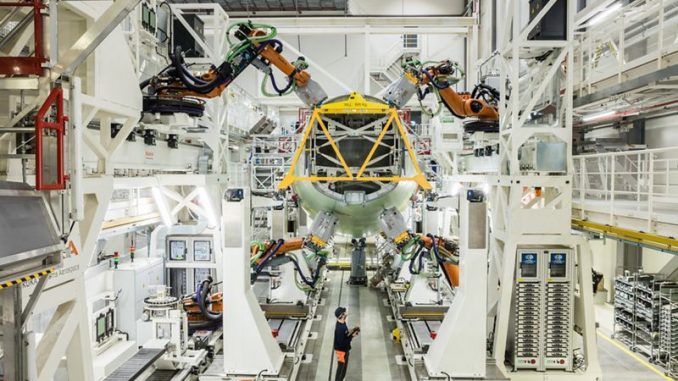

Dans un premier temps, l’avionneur s’est intéressé à une ligne d’assemblage d’ailes d’A350, impliquant un volume de main-d’œuvre important et l’utilisation d’un éventail d’outils. L’objectif était de configurer une ligne de production de différentes variantes d’ailes destinées à plusieurs générations de l’A350 en optimisant l’emplacement des outils et des flux de transport, et en réduisant les engorgements.

Après ce projet pilote, Airbus envisage aujourd’hui de concevoir une toute nouvelle usine d’assemblage de moteurs, dont la construction est prévue l’année prochaine sur une parcelle de terrain vacant située sur son campus d’Hambourg, en Allemagne. L’avionneur souhaite accélérer l’assemblage des moteurs en s’appuyant sur des flux logistiques plus performants et une satisfaction accrue des équipes, au sein d’une usine modulable permettant de s’adapter à l’évolution de ses besoins.

Dix contraintes, prises en compte par la conception générative, ont été identifiées. Certaines ont davantage de poids que d’autres comme notamment la productivité et les coûts.

- Productivité de la parcelle : volume total et proportion d’espace libre utilisable à l’intérieur du périmètre du site et en dehors de l’empreinte du bâtiment.

- Coûts liés à la construction : aspects essentiels à l’estimation du coût de construction du bâtiment, notamment l’empreinte totale du bâtiment, le nombre et la taille des structures uniques, et la surface des différents matériaux utilisés sur la façade.

- Durabilité : aspect essentiel à la certification DGNB/LEED, notamment une terrasse végétalisée pour les équipes, l’acoustique du bâtiment, le confort thermique, les zones de biodiversité, les surfaces perméables et l’aire de stationnement pour les vélos.

- Conditions de travail des équipes : distance réduite au minimum entre les postes de travail et les salles de repos, vues sur les espaces verts extérieurs depuis les salles de réunion, cafétéria, salles de pause et cuisine.

- Flux Logistique / Flux Peinture / Flux Moteur (trois contraintes distinctes) : circulation entre les postes tout au long de la séquence de production.

- Expérience client : vues depuis le hall d’accueil et d’autres espaces client sur les postes d’assemblage et les espaces verts extérieurs.

- Lumière naturelle : quantité de lumière naturelle diffusée au sein des espaces critiques (bureaux, production et expérience client).

- Flexibilité : possibilité d’extension du bâtiment dans le futur, en particulier au sein du périmètre initial du site

La conception générative a permis d’identifier deux projets aujourd’hui en cours d’étude : un bâtiment plus grand doté d’une empreinte atypique ou un réaménagement des éléments existants, optimisés pour qu’ils s’insèrent dans une empreinte rectangulaire plus restreinte.

« La conception générative nous aide à développer des conceptions architecturales plus durables qui tiennent mieux compte des facteurs humains et des conditions de travail. Cette technologie a également élargi notre champ de réflexion ainsi que notre approche en termes de conception en nous permettant de passer outre nos préjugés et nos éventuelles lacunes. Quelle que soit l’approche pour laquelle nous optons, nous savons que notre site de production fonctionnera mieux et sera moins onéreux à construire», rapporte Bastian Schaefer.