- Actemium Lyon MES (ALMES) a développé un système prêt à l’emploi assurant l’impression d’un numéro unique sur une boîte de médicament et de le tracer tout au long du process de distribution.

- Reposant sur son logiciel Pharmacim LSM et piloté par le contrôleur SIMATIC WinAC RTX de Siemens, cette solution est déployée sur de nombreuses lignes de production.

La directive européenne 2011/62/UE impose notamment l’identification unitaire des médicaments de bout en bout de la chaîne d’approvisionnement. Applicable dès 2019, elle exige l’identification individuelle des boîtes de médicament (sérialisation) et la vérification de l’absence d’effraction (inviolabilité). Grâce à la sérialisation, chaque emballage porte un identifiant unique permettant de suivre son parcours sur toute la chaîne logistique depuis sa fabrication jusqu’à sa vente en pharmacie. Les données de sérialisation véhiculeront via un système européen impliquant des bases de données nationales interopérables au système européen. Au final, en bout de chaîne, lorsqu’un pharmacien scannera le code datamatrix d’une boîte de médicament, il sera alerté si par exemple ce code ne correspond pas à celui généré par le fabriquant du médicament et enregistré dans la base de données européenne centralisée. Ce qui garantit qu’il ne s’agit pas d’un médicament contrefait, et qu’il est commercialisé via un réseau de distribution autorisé. L’absence d’effraction est quant à elle constatée par la présence d’une vignette apposée sur l’ouverture de l’étui prouvant son inviolabilité.

L’enjeu est donc de mettre en place des systèmes de génération de codes uniques, des moyens de les vérifier et des bases de données sécurisées interconnectés accessibles par différentes entités : fabrication, logistique, organismes sanitaires, répartiteurs, pharmaciens, etc. Ce qui représente un sacré défi pour les fabricants de médicaments. La mise en place de la sérialisation est un projet imbriquant à la fois des systèmes IT, des base de données et des technologies industrielles.

Pour mener à bien un projet d’une telle envergure, il vaut mieux s’entourer de spécialistes de ces domaines, comme par exemple Actemium Lyon MES, l’entité dédiée aux solutions MES et de traçabilité au sein d’Actemium, qui a déjà équipé 250 lignes de production avec sa solution de sérialisation clé en mai s’appuyant sur son logiciel Pharmacim LSM (100 supplémentaires prévues en 2019). Cette solution combine l’ensemble des équipements et des logiciels de pilotage appropriés : marquage, contrôle par vision jusqu’aux systèmes de convoyage et d’éjection des emballages au marquage non conforme. Elle gère l’impression et la vérification des codes uniques, les historise et les trace.

Le système de sérialisation s’interface avec la solution logicielle centralisée du laboratoire pharmaceutique créant et gérant les codes uniques. Ceux-ci sont transmis aux équipements chargés de leur impression. Après l’impression, le système vérifie que le code a été correctement reporté sur chaque boîte de médicament et qu’il est lisible. Cette tâche revient à des lecteurs de code Datamatrix et de reconnaissance caractères qui travaillent de concert avec la plate-forme logicielle pour s’assurer que le code imprimé est lisible et valide. Le logiciel gère également les codes non utilisés suite à un problème de fabrication ou un défaut d’impression.

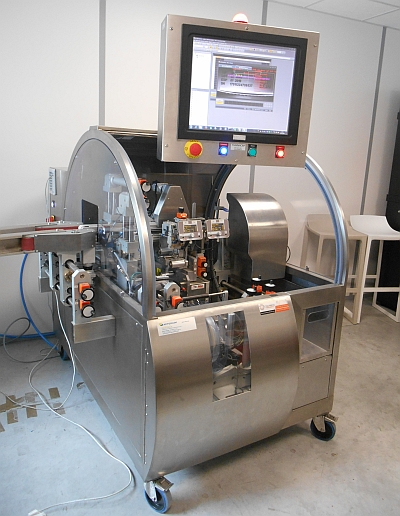

ALMES a développé une machine dédiée qui s’intègre à toute ligne de conditionnement de médicament. Elle réunit le dispositif de marquage du code datamatrix et des informations associées, ainsi que le système de vision pour le contrôle de la qualité du marquage et de la vérification des données contenues dans le code et leur corrélation avec celles imprimées sur l’étiquette. Ces équipements sont pilotés par le contrôleur SIMATIC WinAC RTX. Ce dernier gère le lancement des ordres de fabrication, enregistre tous les événements, s’interface avec l’IHM opérateur, et supervise l’ensemble du processus. Mais qu’on ne s’y trompe pas. Cette mission ne pouvait être prise en charge par n’importe quel automate du marché. Les cadences de fabrication de médicaments sont telles, que l’automate doit pouvoir traiter les données issues d’un processus opérant à des vitesses pouvant atteindre jusqu’à 300 coups par minute.

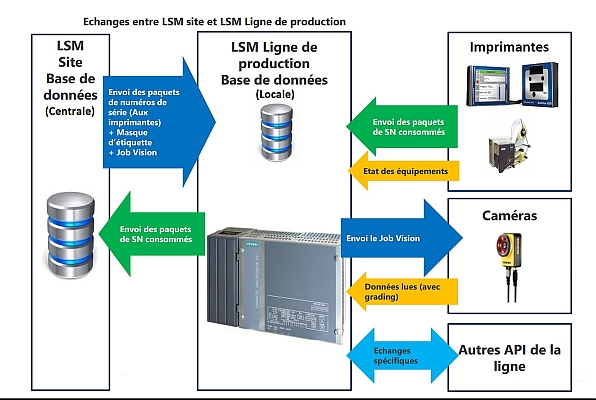

La microbox SIMATIC WinAC RTX de Siemens répondait aux exigences de traitement temps réel de l’application. Elle intègre, de plus, une base de données et une mémoire partagée entre notre module logiciel Line Control et le système de traitement temps réel RTX de Siemens. Pharmacim LSM transmet depuis la base de données centralisée du site de production les paquets de numéros de série, les masques d’étiquettes ainsi que les jobs vision à la base de donnée embarquée à la Microbox qui va se charger de piloter le processus via la mémoire partagée entre les systèmes d’exploitation WinAC et RTX temps réel. L’état des équipements, les données lues par les caméras (avec grading) et les paquets de numéros de série consommés remontent ensuite à la base de donnée locale avant d’être transmises à la base centralisée. Un des points forts de cette solution est sa capacité d’opérer en toute autonomie, grâce à la base de données embarquée au contrôleur de Siemens, sans liaison avec une autre base de données.

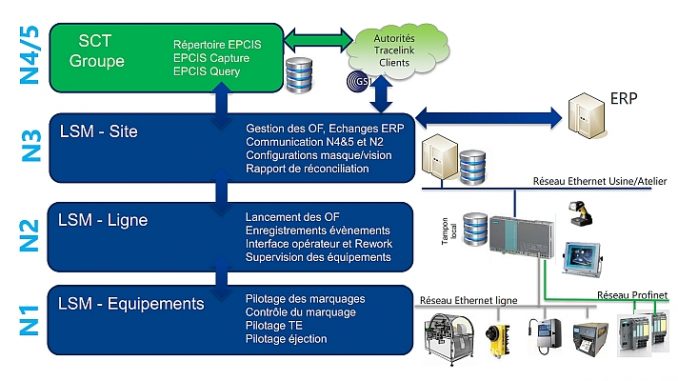

Le logiciel Pharmacim LSM gère le processus sur l’ensemble de l’architecture industrielle : depuis les équipements de terrain (imprimantes, caméras, etc.) jusqu’au système informatique de haut niveau qui assure via un ERP la centralisation des informations de traçabilité unitaire, en passant par chacune des lignes de production du site (lancement des ordres de fabrication et supervision). Ce logiciel standard configurable, qui s’adapte aux spécificités et aux évolutions de chaque site et chaque ligne de production, gère de manière centralisée les masques d’impression et intègre notamment les outils de paramétrage des systèmes de vision.

La solution proposée par ALMES va au-delà de ce qu’impose aujourd’hui la directive européenne. Elle prend également en charge le processus d’agrégation qui permet d’enregistrer la structure hiérarchique des emballages primaires et secondaires. Ainsi, le code inscrit sur l’étiquette d’un carton permet de connaître exactement son contenu et l’identifiant de chacune des boîtes qu’il renferme. Il en est de même à la lecture du code d’une palette. Cette solution semi-automatique, automatique ou manuelle est capable de gérer les numéros de série unique et de fournir toutes les combinaisons parents/enfants c’est-à-dire lier toute palette ou carton avec son contenu.

Le système de sérialisation et d’agrégation d’ALMES s’intègre à des lignes de conditionnement existantes et dialogue avec les divers équipements et logiciels exploités aux différents niveaux de contrôle de production (MES, supervision, ERP). La communication entre ces briques techniques (gestion des codes uniques, impression, lecture et validation, historisation, agrégation) est d’autant plus cruciale que les données proviennent de systèmes de fournisseurs distincts qui sont implantés selon l’organisation propre à l’industriel.

La Microbox SIMATIC WinAC RTX orchestre les opérations

- La Microbox SIMATIC WinAC RTX de Siemens permet d’exécuter en temps réel des fonctions de commande déterministes. Cette solution est particulièrement adaptée aux tâches d’automatisation où, en complément des fonctions de commande, il est nécessaire de traiter en temps réel sur une plate-forme PC un volume important de données et d’exécuter des fonctions avancées. Le système prend en charge des applications PC exigeantes parallèlement à des opérations de contrôle. L’exploitation des capacité de traitement mulicoeurs dédie un noyau pour les applications Windows et un autre pour les applications temps réel SIMATIC WinAC RTX. L’option WinAC Open Development Kit (ODK) permet d’accéder aux données d’exécution de l’automate, telles que le traitement des images, l’enregistrement des données, etc. La mémoire partagée autorise quant à elle l’échange des données entre les applications WinAC et Windows.