- Lors de la conception d’un produit ou d’un équipement, le recours à un logiciel de simulation pour la modélisation et l’analyse de systèmes multiphysiques permet de déterminer les meilleures options techniques afin de réduire les coûts et les temps de développement, ainsi que le nombre de prototypes et de campagnes d’essais.

La simulation permet d’intervenir très tôt dans le cycle de développement d’un produit pour valider son dimensionnement. Du coup, le marché des logiciels de simulation progresse. La culture de la simulation varie selon le type d’industrie mais pour toutes celles qui développent des produits évolués, la simulation est incontournable. Elle permet dès les phases de conception d’un produit d’améliorer les procédés, d’être plus efficace, et de présenter des solutions concrètes à leurs clients. Les outils de simulation permettent dans un univers virtuel de valider les procédés de fabrication et les performances. Ils permettent d’appréhender et de prédire les performances en temps réel d’une infrastructure ou d’un produit telles qu’elles seront dans la réalité.

Un logiciel de simulation pour la modélisation et l’analyse de systèmes multiphysiques permet en effet de modéliser, simuler et analyser les systèmes et les composants complexes, et donc de prédire avec précision le comportement physique et les performances des systèmes dans le temps. Les composants du modèle sont décrits en utilisant des modèles analytiques validés qui représentent le comportement réel hydraulique, pneumatique, électrique ou mécanique du système.

Les logiciels de simulation permettent aussi d’établir la fabricabilité d’un produit. Il est possible de déterminer quelles déformations il peut subir lors de sa fabrication et ainsi définir l’outillage approprié qui prend en compte ce phénomène. Ce qui est par exemple essentiel pour des procédés de fabrication d’équipements en matériau composite, par thermoformage ou encore par emboutissage. Cela procure au final des gains en qualité, en coût et en délais de fabrication. On évite ainsi les rebus et la modification d’outillage. Le but de la simulation est donc d’identifier et de gérer les risques au plus tôt dans la phase de développement, d’accroître la productivité et de prédire la performance des produits et des installations le plus en amont possible.

Évidemment, de nos jours, rares sont les produits dont la composition ou le fonctionnement ne font pas appel à plusieurs domaines physiques. Ainsi, les plates-formes logicielles rassemblent les outils nécessaires à cette simulation dite multi-physique. Cette capacité de mixer les physiques permet d’appréhender les interactions entre différents domaines physiques et de représenter le fonctionnement de n’importe quel type de système, d’équipement ou de produit. Une même plate-forme de simulation agrège l’ensemble des physiques impliquées dans le fonctionnement d’un système ou d’un produit : électrique, mécanique, électronique, hydraulique, acoustique, fluidique, électromagnétique, etc. Le logiciel modulaire est configuré selon les physiques qui concernent l’utilisateur et, bien souvent, des options spécifiques sont disponibles pour élargir le spectre à certaines spécificités telles qu’aux écoulements (linéaires, turbulents, en milieu libre ou poreux, etc.), aux matériaux non linéaires, à la géo-mécanique, etc. On peut ainsi simuler depuis la même interface logicielle une physique, plusieurs physiques et les couplages associés comme par exemple l’écoulement d’un fluide avec le transfert de chaleur associé, ou la conduction de courant électrique dans un câble tout en évaluant l’élévation de température induite. Il n’y a pas de limitation dans les couplages.

Prenons par exemple, un produit devenu des plus communs : un smartphone. Sa conception nécessite de s’intéresser à de nombreux phénomènes parmi lesquels on retrouve l’acoustique, les radiofréquences, l’énergie (batterie), la dissipation de chaleur, la mécanique (boîtier, écrans), etc. Des modifications de certaines caractéristiques dans un domaine peuvent avoir une conséquence sur un autre. Les logiciels de simulation multi-physique permettent donc de vérifier les interactions entre ces différents domaines lorsque l’on modifie certains paramètres. La simulation offre également la possibilité de comprendre et de comparer deux approches de conception différentes afin de faire le choix technologique le plus approprié à l’application. Lorsqu’un industriel hésite entre le déploiement sur un équipement d’actionneurs électriques ou hydrauliques, la simulation lui fournira des information essentielles pour identifier le meilleur compromis. En s’appuyant sur les résultats de la simulation, il pourra retenir l’option correspondant le mieux aux performances, aux objectifs et aux coûts attendus.

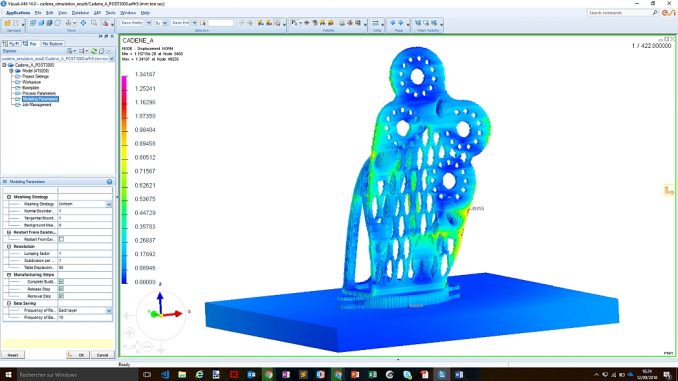

La simulation fournit au final une fine représentation du fonctionnement réel de l’équipement en cours de conception tout en évaluant sa fabricabilité. Dans les procédés de fabrication très multi-physiques tels que la fonderie, lorsqu’un grand nombre de paramètres doivent être maîtrisés, sans la simulation on peut très vite être perdu. Les logiciels de simulation prennent à la fois en charge les caractéristiques de matériaux ainsi que divers processus de fabrication : soudage, assemblage, fonderie, emboutissage, composite, etc. La prise en compte par la simulation des spécificités des matériaux et de celle du processus de fabrication, en tenant compte de ses faiblesses, est essentielle. Cela permet de prédire et de tenir compte des éventuelles distorsions induites par les procédés de fabrication. Des modules de simulation sont ainsi dédiés aux procédés de fabrication additive métallique, à l’usinage ou encore à la conception en matériaux composites. Il est par exemple possible d’examiner les échanges de chaleurs entre les différentes couches de fibres ou les transferts de courant suite à un coup de foudre sur l’assemblage.

Cependant, si les logiciels de simulation promettent de réduire le nombre de prototypes, d’opter pour les meilleurs compromis techniques, d’optimiser la conception et la fabrication d’un produit, et donc de réduire les délais et les coûts, cela reste des outils logiciels complexes qui exploitent des méthodologies de calculs et des algorithmes avancés, des modélisations CAO, des caractéristiques techniques (concernant les matériaux notamment) provenant de base de données constructeurs ou de mesures réalisées sur le terrain. Ces outils ne peuvent donc être exploités sans un minimum de maîtrise de l’ensemble de ces concepts et sans une formation spécifique. Évidemment, les éditeurs développent des solutions afin que la simulation soit accessible à un public élargi sans exiger d’expertise technique trop pointue du sujet.