Pour se projeter dans le futur et gagner en efficacité, l’industrie doit accélérer sa transition vers les technologies numériques et adopter des procédés de conception et de fabrication innovants. Voici quelques unes des technologies clés sur lesquelles il faudra compter pour construire l’industrie du futur.

- Big Data

Des technologies de communication et de traitement sont embarquées dans de nombreux capteurs, actionneurs et autres équipements. Outre le contrôle et l’optimisation du process, une grande variété et une importante quantité de données (Big Data) peuvent être exploitées pour améliorer le taux d’utilisation des machines. Mais il est également possible d’en tirer parti pour une diversité d’applications dont bon nombre restent encore à découvrir.

- Cloud Computing

Le Cloud Computing permet d’exploiter des infrastructure informatiques déportées en dehors d’un site industriel ou d’une usine pour y sauvegarder des données ou pour opérer des applications logicielles spécifiques. Les données et les applications sont donc hébergées et accessibles à distance.

- Cybersécurité

Les virus, malwares et autres cyber-attaques constituent aujourd’hui une véritable menace pour les systèmes informatiques et les logiciels exploités dans les usines. La mise en place de règles de bonnes pratiques, les mises à jours régulières des logiciels et l’installation de systèmes de protection appropriés sont aujourd’hui indispensables pour assurer la protection, la confidentialité et la sécurité des entreprises.

- Drones

Des drones volants, roulants, aquatiques ou même rampants peuvent être utilisés sur des sites industriels pour notamment réaliser des opérations d’inspections d’infrastructures à l’intérieur ou à l’extérieur de bâtiments.

- Fabrication additive ou impression 3D

La fabrication additive désigne un ensemble de technologies qui assurent la fabrication d’un objet en trois dimensions à partir de son fichier CAO par ajout de matière de façon itérative a contrario des techniques d’usinage qui procèdent par enlèvement de matière. Il existe des procédés pour tous types de matériaux : métaux, céramiques, polymères…

- Intégration logicielle et interaction des machines

La fluidité des échanges entre les divers départements d’une usine (conception, production, logistique, qualité, etc.) et l’interaction entre les machines et les robots via des interfaces de connexion et de communication ouvertes sont des enjeux majeurs pour l’industrie du futur. L’interaction et l’intégration sont tout aussi au essentielles du point de vue des logiciels : systèmes de gestion intégrée (ERP), les suites MES (Manufacturing Execution System), les systèmes de contrôle de procédés et de supervision, les systèmes GMAO pour la maintenance ainsi que les solutions logicielles de gestion des stocks et de la supply chain.

- Intelligence Artificielle

Sous le concept d’intelligence artificielle, ou IA, se croisent plusieurs techniques simulant les processus cognitifs humains : Deep-learning, réseaux neuronaux, etc. Les algorithmes explorent un grand volume de donnée et une variété de paramètres concernant un process afin d’identifier une corrélation entre elles qui pourrait répondre à une problématique, optimiser un process ou prévenir une défaillance.

- IoT et IIoT

IoT (Internet Of Things pour Internet des objets) et IIoT (Internet Industrial Of Things pour Internet industriels des des objets) visent à embarquer des systèmes électroniques sur des appareils ou des équipements industriels afin que ceux-ci puissent transmettre via Internet des informations à des dispositifs de traitement distants pour assurer des opérations de maintenance ou de surveillance de leur état de fonctionnement et pour fournir de nouveaux services.

- Réalité augmentée ou réalité mixte

Avec des lunettes de réalité mixte et une solution logicielle appropriée, il est possible de visualiser l’image réelle d’un équipement sur laquelle se superposent des objets de synthèse ainsi que des instructions d’aide à la décision. Les systèmes de réalité augmentée s’appuient sur l’environnement physique réel pour fournir des données et des informations en temps réel. Ils peuvent être utilisés comme outils d’aide aux opérateurs en production lors de l’assemblage et du contrôle final d’un équipement puis ultérieurement pour la maintenance de cet équipement.

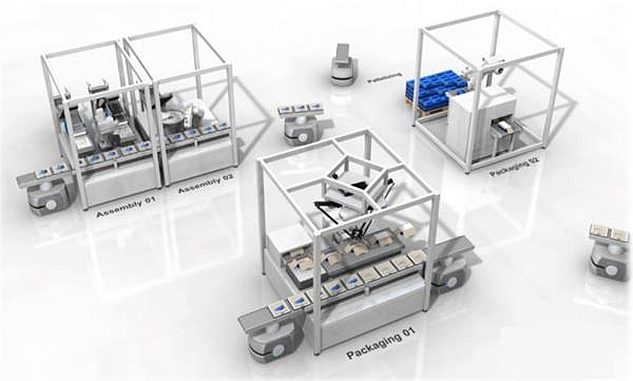

- Robots collaboratifs ou cobots

Les robots évoluent afin de collaborer en toute sécurité avec les hommes et les femmes qui les entourent. De nouvelles générations de robots collaboratifs appelés également cobots sont à même de coopérer sans barrière avec les opérateurs et d’interagir avec d’autres robots.

- Simulation

Les logiciels de simulation permettent de visualiser le fonctionnement d’un équipement ou d’un procédé de fabrication avant même que celui-ci soit conçu ou mis en œuvre. Ces outils permettent de détecter les défauts de conception au plus tôt ou d’optimiser un processus de production avant qu’un équipement prototype soit fabriqué ou que le procédé soit mis en place. La simulation permet de disposer du jumeau numérique d’un équipement ou d’une installation industrielle et ainsi de pouvoir valider virtuellement d’éventuelles modifications ou évolutions futures avant que celles-ci soient réellement mises en œuvre.