- L’intégrateur allemand Glaub Automation & Engineering a développé une cellule robotisée pour l’assemblage de composants traversants sur des circuits imprimés. Il rend ainsi possible l’automatisation d’un processus d’assemblage qui est souvent réalisé manuellement par des opérateurs.

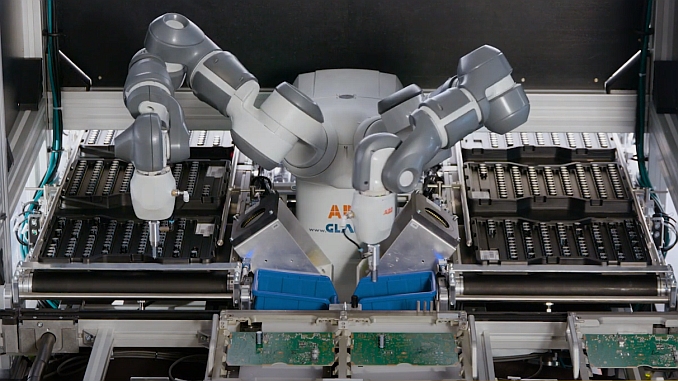

- La solution d’assemblage GL-THTeasy exploite un robot collaboratif à deux bras de la gamme Yumi d’ABB associée à plusieurs caméras de Cognex.

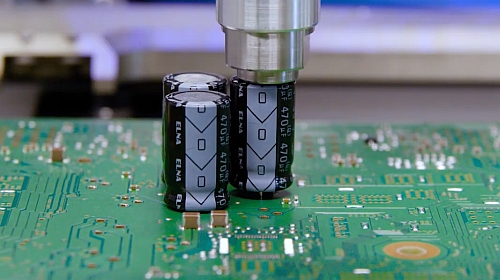

L’assemblage de composants électroniques sur des circuits imprimés est largement automatisé depuis le placement des composants montés en surface (CMS), leur soudage jusqu’aux phases de test final. L’automatisation du montage de composants aux broches traversantes ou câblés tels que les condensateurs, les bobines de puissance et les connecteurs reste cependant délicate. Cette opération d’assemblage s’effectue donc encore très souvent manuellement.

Sollicité par un de ses clients afin trouver une solution pour automatiser cette étape, la société allemande Glaub Automation & Engineering, basée à Salzgitter, s’est penchée sur cette problématique. Ces travaux ont abouti au développement d’une solution robotisée qui est dorénavant exploitée en production. Un robot collaboratif YuMi d’ABB assemble l’aide de ses deux bras des composants électroniques traversant les circuits imprimés.

Des convoyeurs acheminent les composants sur des plateaux ou tout autre conteneur. Un lecteur de code barre permet d’identifier le type de composant transporté dans le conteneur. Le robot YuMi peut ainsi saisir successivement les composants afin de les insérer à leur emplacement prévu sur le circuit imprimé. Il peut également saisir des composants électroniques depuis un conteneur de protection contre les décharges électrostatiques par exemple, ou un convoyeur vibrant. Cette opération est immédiatement suivie par le soudage par le bas du composant. Un circuit de convoyage assure l’acheminement des conteneurs de composants et leur évacuation une fois qu’ils ont été vidés.

Pour s’affranchir de la grande variabilité des composants à traiter ou aux légères variations de positionnement des composants, Glaub a intégré à sa cellule robotisée plusieurs types de caméras de Cognex. L’application de traitement des images joue un rôle crucial pour assurer le bon positionnement des composants sur la carte électronique. Glaub a collaboré avec la société M-VIS Solutions, basée à Wendeburg et partenaire du fabricant de caméra Cognex, afin d’opter pour les caméras appropriées à cette application. Plusieurs caméras sont mises en œuvre pour assurer la lecture du code Datamatrix sur les bacs contenant les composants, puis mesurer et localiser avec précision individuellement chaque composant. La position des composants dans les conteneurs est détectée à l’aide de capteurs 3D qui permettent également un prélèvement ciblé dans le bac de composants ou sur un convoyeur vibrant. Des caméras 2D mesurent également les composants et les circuits imprimés.

« La mesure de 100% des composants et des circuits imprimés permet de s’affranchir de toute imprécision en termes de composants, de préhension, de supports de pièces et de bandes transporteuses », indique Vitali Burghardt, PDG de M-VIS Solutions.

Suite à l’étude de faisabilité, M-VIS a opté pour la mise en œuvre de huit caméras, quatre pour chaque bras du robot. Un système de vision In-Sight 7802M mesure les pièces et fournit les informations nécessaires pour corriger la position du préhenseur. Une autre caméra de la série In-Sight 9912M mesure la carte de circuit imprimé et, si nécessaire, corrige le mouvement du préhenseur lorsqu’il place le composant sur la carte. La caméra 3D Surfacescan 3D-A5060 et le logiciel de traitement d’images VisionPro intégré « visualise » la position des pièces sur la ligne d’alimentation.

« À chaque étape du processus, les caméras capturent la position réelle du composant, de la pince et de la carte de circuit imprimé par rapport au composant électronique. En d’autres termes, l’espace pour les broches ou pattes des composants est aligné sur les dimensions réelles des positions d’assemblage. Cela permet tout d’abord d’identifier et de saisir automatiquement le composant, puis d’insérer les broches de ce composant à travers les trous prévus sur la carte électronique en se basant sur des données de position réelle », explique Niko Glaub, PDG de la société éponyme.

Cette approche présente un autre avantage : comme les mouvements sont contrôlés par des caméras, les opérateurs peuvent générer un nouveau modèle de placement sans programmation. Les images produites par les caméras servent de base à cet effet.

Les deux bras d’ABB YuMi fonctionnent simultanément 24 heures sur 24, 7 jours sur 7, avec un temps de cycle qui peut être inférieur à trois secondes selon les composants à installer et le procédé d’alimentation.

Glaub indique qu’environ 14 mois suffisent à amortir l’investissement de sa solution automatisée GL-THTeasy à compter de sa première utilisation.