- L’enquête réalisée par Senseye auprès des grandes entreprises internationales du secteur industriel estime que ces dernières perdent plus d’une journée de production chaque mois et des milliards d’euros chaque année à la suite de pannes machines non programmées.

- Selon cette étude, les principales entreprises internationales du secteur industriel et manufacturier déplorent en moyenne 27 heures de temps d’arrêt machines par mois pour un coût horaire moyen de 450 000 €.

- Pour les entreprises industrielles figurant dans la liste Fortune Global 500, ces pertes équivalent à 3,3 millions d’heures de production perdues pour un coût total de 724 milliards d’euros par an.

Intitulée The True Cost Of Downtime (Le véritable coût des arrêts-machines), l’étude réalisée par Senseye, éditeur de solutions logicielle reposant sur l’intelligence artificielle pour la gestion de l’état des équipements, présente les résultats d’une enquête menée en 2021 auprès de 72 entreprises internationales du secteur industriel et manufacturier. Elle révèle que les sites de grande envergure perdent en moyenne 323 heures de production par an en raison de temps d’arrêt machines non planifiés. En additionnant la perte de chiffre d’affaires, les pénalités financières, l’inoccupation des équipes et le redémarrage des lignes, le coût moyen d’une heure de temps d’arrêt machine s’élève environ à 450 000 €, soit 145 millions d’euros par site et par an.

D’après l’enquête, les entreprises manufacturières et industrielles faisant partie du classement Fortune Global 500 (FG500) cumuleraient à elles seules 3,3 millions d’heures de production perdues chaque année, à la suite d’arrêts-machines non planifiés. Le coût financier de ces arrêts-machines s’élèverait à 724 milliards d’euros, soit l’équivalent de 8% de leur chiffre d’affaires annuel.

« Les arrêts machines non planifiés sont une calamité pour le secteur industriel. Quand des machines coûteuses et des lignes de production entières s’arrêtent subitement, les pertes de profits deviennent très rapidement irrémédiables. A chaque arrêt, le retour sur investissement dans les équipements et les machines s’amoindrit jusqu’à devenir négatif. Les coûts des arrêts machine non planifiés peuvent grimper bien au-dessus de 100 000 € par heure pour les gros fabricants, dans quasiment tous les secteurs. Ce rapport soulève des questions cruciales, notamment celle du véritable coût des arrêts-machines pour les grandes entreprises industrielles et celle des économies qu’elles pourraient réaliser en s’équipant de solutions de maintenance prédictive qui permettent d’éviter les pannes et réduire la durée des arrêts-machines non planifiés », rapporte Alexander Hill, responsable de la stratégie mondiale chez Senseye.

Secteur automobile

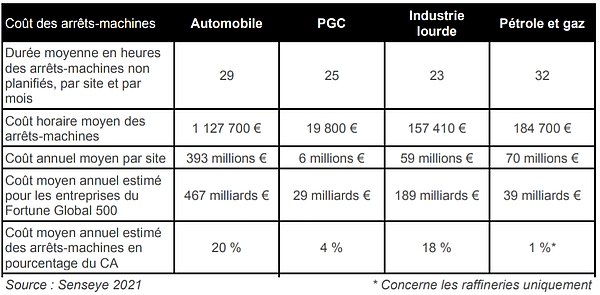

Les temps d’arrêts-machines non planifiés les plus élevés ont été enregistrés dans le secteur automobile où les sites perdent en moyenne 29 heures de production par mois au coût horaire estimé de 1,1 million d’euros. L’étude estime que les fabricants et équipementiers automobiles du classement FG500 perdent 468 milliards d’euros et 414 800 heures de production chaque année. Pour 67 % des entreprises de ce secteur interrogées par Senseye, la maintenance prédictive est devenue un objectif stratégique.

Produits de grande consommation

Les fabricants de produits de grande consommation perdent quant à eux tous les mois en moyenne 25 heures de production, au coût horaire estimé de 19 800 €. Pour l’ensemble des entreprises du secteur figurant au classement FG500, cela représente 1,5 million d’heures par an, soit une perte annuelle de plus de 29 milliards d’euros. Pour 72 % des entreprises interrogées dans ce secteur, la maintenance prédictive est devenue un objectif stratégique.

Industries minières et métallurgiques

Les entreprises minières et métallurgiques et autres industries lourdes perdent chaque mois en moyenne 23 heures de production en raison de pannes machines, au coût horaire moyen estimé de 157 500 €. Au total cela équivaut à 1,2 million d’heures d’arrêts-machines non planifiés par an, ce qui coûte 189 milliards d’euros aux entreprises du secteur classées au FG500. La maintenance prédictive est devenue un objectif stratégique pour 60 % de ces entreprises.

Industries du pétrole et du gaz

Chez les producteurs de pétrole et de gaz, on déplore en moyenne 32 heures d’arrêts-machines non planifiés par mois, au coût horaire de 184 900 €, soit un total de 71 millions d’euros par site par an. Pour les raffineries du FG500, les pertes sont estimées à près de 40 milliards d’euros pour 213 000 heures d’arrêts-machines par an. La maintenance prédictive est devenue un objectif stratégique pour 82 % des entreprises de ce secteur, soit le pourcentage le plus élevé parmi tous les domaines industriels.

Maintenance prédictive comme un objectif stratégique

L’étude de Senseye révèle ainsi que plus des deux tiers (72 %) des grandes entreprises industrielles interrogées considèrent la maintenance prédictive comme un objectif stratégique. Une entreprise sur cinq (20 %) a d’ailleurs constitué une équipe en interne pour déployer des projets de maintenance prédictive. 51 % des entreprise interrogées déclarent quant à elles avoir mis en place une forme de surveillance d’état de leurs équipements. 87 % déclarent avoir déjà collecté des données pouvant servir dans le cadre d’une maintenance prédictive.

Méthodologie de l’étude

Les résultats dévoilés dans le cadre de cette étude ont été obtenus à partir de 72 entretiens réalisés en ligne auprès d’ingénieurs et professionnels de l’IT employés dans d’importantes entreprises des secteurs de l’automobile, des produits de grande consommation, de l’industrie lourde et du pétrole et gaz, dans les pays suivants : Allemagne, Australie, Autriche, Brésil, Émirats Arabes Unis, Espagne, États-Unis, Finlande, France, Grèce, Inde, Maroc, Mexique, Nouvelle-Zélande, Pays-Bas, Pologne, Royaume-Uni, Russie, Suisse, Turquie et Ukraine. Senseye a, en outre, estimé le niveau des arrêts machines non planifiés subis par les entreprises du classement Fortune Global 500, ainsi que les coûts afférents, par extrapolation à partir des informations qu’elles publient sur le nombre de sites qu’elles exploitent et leurs effectifs.