- Malgré la prédominance de l’Ethernet au niveau de la couche physique de communication, les industriels ont l’embarras du choix en terme de protocoles pour assurer la communication de leurs applications et installations d’automatismes industrielles.

- Ce choix peut toutefois être restreint par les réseaux physiques ou les protocoles numériques compatibles avec les équipements retenus.

- Cependant les architectures modernes des réseaux d’usine exigent des communications sécurisées, contextualisées et orientées objet.

- Selon Vibhoosh Gupta d’Emerson, l’architecture OPC UA répond à tous ces critères.

- Les dispositions de sécurité d’OPC UA reposent sur des concepts informatiques éprouvés. La contextualisation est la clé du transfert de données OT brutes vers de nombreux systèmes IT/OT (Information Technology/Operational Technology) de niveau supérieur via un framework incluant des informations connexes. L’orientation objet favorise la cohérence et l’efficacité, ainsi que la compatibilité avec les derniers langages de programmation. Compte tenu de tous ces avantages, OPC UA s’impose comme le protocole de communication à privilégier pour l’automatisation industrielle.

Ethernet s’est aujourd’hui imposé dans le domaine des réseaux de communication industrielle. Il faut toutefois choisir le protocoles industriels le plus approprié aux différents niveaux de l’architecture. Les applications d’automatisation industrielle déploient à différents niveaux une variété de connexion. Au niveau du terrain, au sein des machines, les Entrées/Sorties (E/S) câblées sont les connexions de terrain les plus rudimentaires. Elles ont progressivement été complétées, voire supplantées, par les bus de terrain industriels. D’autres réseaux et protocoles sont plus adaptés à la communication entre systèmes d’automatisation de niveau supérieur. L’utilisateur doit donc opter pour les protocoles Ethernet industriels adaptés aux exigences de ses applications.

Selon l’application et le contexte d’utilisation de chaque protocole au sein de l’architecture d’automatisme, plusieurs protocoles peuvent être déployés. Certains protocoles sont optimisés pour des applications spécifiques, comme par exemple le contrôle de mouvement à grande vitesse. Aux niveaux supérieurs des architectures d’automatisation industrielle, c’est-à-dire les réseaux d’usage général de l’usine qui se situent au-dessus des réseaux qui relient les contrôleurs, des critères précis dictent le choix du protocole. Les priorités ne sont évidemment pas les mêmes que celles concernant les réseaux d’équipements et des Entrées/Sorties se trouvant à un niveau inférieur.

Au niveau des réseaux d’une usine, de nombreux systèmes distincts interagissent entre eux. Ce qui nécessite un protocole sécurisé, fournissant des objets contextuels riches pour que les données brutes soient mises à disposition sous forme d’informations utiles. Le protocole industriel OPC UA s’avère pertinent pour la mise en oeuvre de ces fonctionnalités dans un réseau d’usine et la plus en place d’applications de surveillance via Internet d’équipements industriels.

Création d’un réseau d’usine

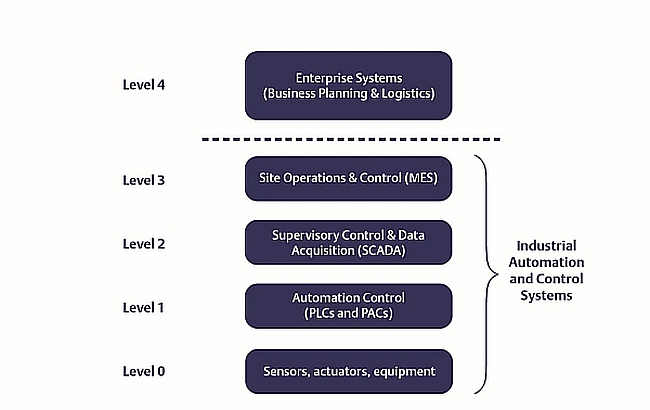

Les systèmes d’automatisation industrielle sont constitués de nombreux équipements et composants connectés ou mis en réseau. Les dispositifs de terrain (capteurs, actionneurs, etc.) sont connectés aux contrôleurs. Ces automates et contrôleurs programmables surveillent et commandent les équipements de terrain, communiquent entre eux et sont mis en réseau avec les systèmes de niveau supérieur pour l’interface homme-machine (IHM), le système de contrôle de surveillance et d’acquisition de données (SCADA), la création d’historiques et d’autres rôles (Figure 1).

Les hiérarchies de réseaux industriels sont définies par de nombreuses caractéristiques. Leur définition n’est pas toujours précise, car certains niveaux de réseau peuvent être virtualisés ou regroupés au sein d’un réseau physique. Voici une représentation des niveaux devant être mis en réseau sur un site industriel :

• Niveau 4 : planification opérationnelle et logistique

• Niveau 3 : MES, pour la supervision du site

• Niveau 2 : IHM et SCADA, contrôle de surveillance

• Niveau 1 : contrôle de l’automatisation via les automates et contrôleurs locaux

• Niveau 0 : capteurs, équipements et réseaux de terrain

Les contrôleurs peuvent interagir avec les équipements de terrain (et entre eux) aux niveaux 0 et 1 via des E/S câblées, des réseaux de bus de terrain et l’Ethernet industriel. Ces connexions sont locales au niveau du site et se composent généralement de petits paquets de données devant être transmis rapidement, car les équipements physiques doivent être contrôlés directement en temps réel.

Les communications de niveau supérieur et entre les contrôleurs présentent d’autres exigences. Les réseaux industriels reliant le niveau 1 et les niveaux supérieurs sont parfois appelés collectivement réseaux d’usine. Par rapport aux communications de niveau inférieur, les paquets de données d’usine n’ont pas forcément besoin d’être transmis avec la même célérité.

Les réseaux d’usine connectent des systèmes bien plus variés que les niveaux inférieurs, qui sont davantage spécialisés. Pour cette raison, les communications des réseaux d’usine modernes doivent répondre à des critères inédits :

• Sécurité : offrir des fonctionnalités de sécurité intégrée

• Contextualisation et orientation objet : être capables de définir et d’organiser les données transférées

• Indépendance vis-à-vis des plateformes : permettre aux applications distribuées de communiquer avec fluidité

Comme indiqué précédemment, Ethernet est devenu le réseau physique de prédilection. Cela vaut aussi bien pour les applications informatiques exploitant des informations métier et d’entreprise (IT) que pour les systèmes de technologies opérationnelles (OT) dédiées aux activités industrielles. D’un point de vue matériel, Ethernet peut reposer sur des câbles en cuivre, de la fibre optique et même des liaisons sans fil. La différence d’utilisation de cette technologie dans les environnements informatiques et OT se situe surtout au niveau des protocoles de communication.

Les différents protocoles

L’adaptation de l’Ethernet informatique général aux applications OT industrielles présente certaines difficultés. Compte tenu des nombreux choix de protocoles possibles tels que Profinet et Ethernet/IP, l’Ethernet est amené à prendre de l’importance au sein des réseaux de terrain OT.

Les protocoles réseau de terrain sont utilisés pour des tâches limitées et très précises dans le cadre de leur rôle OT. Compte tenu de ce caractère spécialisé et de leur ancienneté, ils sont peu adaptés aux niveaux supérieurs de la hiérarchie de réseaux. À ces niveaux, les utilisateurs ont besoin de protocoles à la souplesse et aux capacités étendues pour pouvoir interagir avec de nombreux types de systèmes différents. Ils privilégient donc des solutions ouvertes, celles-ci devant toutefois offrir des fonctions de sécurité nécessaires pour la connexion à l’entreprise et à Internet.

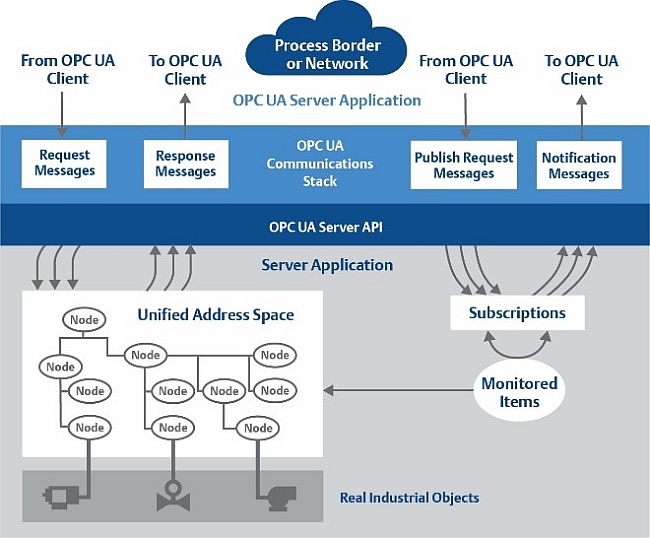

Depuis des années, la fondation OPC assure le développement et la maintenance de spécifications garantissant une interopérabilité sûre et fiable. OPC UA (OPC Unified Architecture), dont la première version a été publiée en 2008, constitue son développement le plus récent. OPC UA est une architecture orientée service indépendante des plateformes (Figure 2).

Aux niveaux 1 et supérieurs, OPC UA définit la méthode de modélisation et de communication des données par le biais de fonctions spécifiques de sécurité, de contextualisation et orientées objet. À ce titre, ce protocole s’avère intéressant pour la plupart des applications industrielles. Grâce à son exhaustivité, à sa modularité et à son évolutivité, OPC UA permet aux utilisateurs de créer un « système des systèmes », c’est-à-dire un système d’automatisation industrielle global et intégré, composé de différents sous-systèmes de taille variable pouvant facilement interagir entre eux. Les clients et les serveurs sont définis comme des partenaires d’interactions.

Sécurité

S’ils ont amélioré les capacités de communication des systèmes numériques, l’Ethernet et Internet engendrent aussi des risques de sécurité. La sécurité des informations repose sur trois concepts : confidentialité, intégrité et disponibilité. Les réseaux de bus de terrain traditionnels et les anciens protocoles Ethernet industriels mettaient l’accent sur la disponibilité et l’intégrité, ne tenant que peu ou pas compte de la confidentialité. Leur approche était donc inversée : disponibilité – intégrité – confidentialité. Quel que soit le type d’approche, les réseaux de niveau supérieur nécessitent davantage d’équilibre.

Certains protocoles peuvent être étendus en ajoutant des fonctionnalités de sécurité comme les réseaux privés virtuels (VPN) ou la sécurité de la couche transport (TLS). Ce modèle n’est toutefois pas idéal. En effet, il est préférable que le protocole intègre directement des concepts de sécurité. OPC UA s’appuie sur un ensemble de services intégrés pour gérer les certificats de sécurité et protéger les sessions client/serveur au niveau de l’application, les canaux au niveau de la communication et les connexions socket au niveau de la couche transport.

OPC UA fournit des mécanismes de sécurité natifs permettant aux clients de détecter les serveurs disponibles, de gérer et de distribuer des certificats et des listes de confiance, et de servir de médiateurs auprès de l’autorité de certification. OPC UA est donc idéal pour assumer le rôle de protocole Ethernet moderne, garantissant des communications industrielles sécurisées aux niveaux 0 à 4.

Contextualisation et orientation objet

Les protocoles industriels classiques mettaient l’accent sur la fiabilité de transmission des données brutes. Il appartenait aux concepteurs de décider de l’organisation des signaux de données entrants, puis de leur traitement au niveau des contrôleurs de destination pour convertir les données brutes en informations utiles. Ce traitement comprenait par exemple la définition du type d’information et la conversion des valeurs en unités d’ingénierie. Cette opération devient toutefois fastidieuse lorsqu’elle doit être répétée à chaque étape d’un canal de communication, par exemple du signal d’E/S au contrôleur, du contrôleur à l’IHM et au système SCADA, du système SCADA au système MES et du système SCADA ou du contrôleur à la base Historian.

La contextualisation offre une méthode plus efficace : les données doivent être communiquées avec une sémantique inhérente. De cette façon, elles peuvent être interprétées par les deux applications qui collaborent, ce qui élimine le besoin de programmer et de configurer les automates et les IHM de manière indépendante, ainsi que de mapper méticuleusement les signaux entre eux. Concrètement, la contextualisation permet aux utilisateurs d’exploiter les mêmes données sources. Grâce à la capacité avancée de détection automatique d’OPC UA, une configuration d’IHM peut accéder à la configuration d’un automate pour obtenir les données souhaitées, toutes les dimensions et propriétés étant intrinsèquement disponibles dans un format standard. OPC UA prend aussi en charge le concept de hiérarchie, qui peut être utilisé par les concepteurs pour organiser les données de manière pratique, à l’image d’un système de fichiers à base de dossiers sur PC.

La contextualisation permet à un serveur d’agrégation de centraliser les informations pour une ou plusieurs zones d’un site d’automatisation industrielle. Ce serveur peut ensuite fournir ces informations à de nombreux clients pour diverses applications : visualisation, analyse, base Historian, etc. Chaque client n’a besoin de pointer que vers le noeud rassemblant toutes les informations nécessaires, car les données supplémentaires sont fournies dans un format structuré, dans lequel les variables et propriétés sont séparées par des références qui définissent la relation entre celles-ci. Cela aplanit dans une certaine mesure la hiérarchie de l’automatisation, et permet à chaque acteur clé d’accéder à des données importantes.

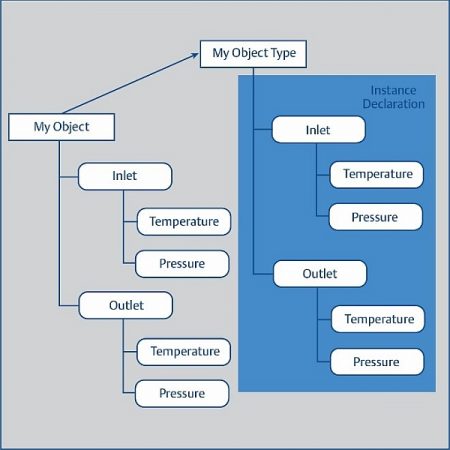

Les techniques orientées objet sont une caractéristique organisationnelle pouvant être utilisée pour élaborer un modèle d’informations et donner du sens dans un format standard. Par exemple, une structure de données peut représenter les températures et les pressions d’entrée et de sortie d’une pompe (Figure 3).

En s’appuyant sur des concepts orientés objet, les concepteurs peuvent développer des configurations de référence pouvant être réutilisées. De plus, le concept est extensible : les objets peuvent également renvoyer à d’autres objets et être assemblés à partir de ceux-ci. La conception orientée objet améliore donc l’efficacité et la cohérence.

Outre la présentation d’informations, un serveur OPC UA fournit aux clients un ensemble sophistiqué de services : détection, abonnement, requêtes, gestion de noeuds, etc. Il permet aux utilisateurs de créer des modèles d’objet facilement utilisables par tout type d’application cliente.

Indépendance vis-à-vis des plateformes

OPC UA a été créé pour éliminer les restrictions imposées par OPC Classic, notamment la dépendance aux technologies Microsoft, et tenir compte des besoins émergents de sécurité, de communication à travers les pare-feu et de prise en charge de structures de données complexes. Les applications distribuées s’exécutant sur diverses plateformes (notamment les systèmes d’exploitation en temps réel comme VxWorks ou QNX qui prévalent dans les automates et contrôleurs programmables déterministes de niveau 1) peuvent ainsi communiquer facilement avec les systèmes de niveau 2.

TSN : la nouvelle dimension

Time Sensitive Networking (TSN) est un développement qui complète l’Ethernet standard dans les domaines de la qualité de service (QoS), notamment pour la réservation de bande passante et la synchronisation. TSN permet le déterminisme, la sécurité et le concept de bande passante garantie essentiels aux applications industrielles exigeantes, tout en faisant converger divers protocoles standard et en temps réel au sein d’un seul réseau. L’utilisation d’OPC-UA sur TSN est une évolution naturelle dans le domaine de l’automatisation industrielle pour obtenir le meilleur des deux mondes : contextualisation, encore plus de sécurité et bande passante garantie.

- À propos de l’auteur

Vibhoosh Gupta gère, au sein de la division Machine Automation Solutions d’Emerson, un portefeuille de produits logiciels et matériels pour l’automatisation industrielle : systèmes de commande, interfaces opérateurs et PC industriels.